Адходы шкла — гэта від бытавых адходаў, іх існаванне не толькі прычыняе шкоду і нязручнасці вытворчасці і жыццю людзей, але і забруджвае навакольнае асяроддзе, займае каштоўныя землі і павялічвае нагрузку на навакольнае асяроддзе. Паводле ацэнак, Кітай штогод вырабляе каля 3,2 мільёна тон адходаў шкла, што складае каля 2% ад агульнай колькасці цвёрдых бытавых адходаў. З умацаваннем агульнанацыянальнай моцы і паляпшэннем узроўню жыцця насельніцтва агульная колькасць адходаў шкла таксама павялічылася. У галіне перапрацоўкі і ўтылізацыі адходаў шкла некаторыя развітыя краіны ў Вялікабрытаніі і ЗША дасягнулі выдатных вынікаў. Еўрапейскія і амерыканскія краіны паспяхова выкарыстоўваюць адходы шкла ў будаўнічых праектах, што з'яўляецца эфектыўным спосабам спажывання вялікай колькасці адходаў шкла. Паколькі ўсе віды адходаў шкла не патрабуюць сартавання, няма патрабаванняў да колеру. Напрыклад, адходы шкла перапрацоўваюцца ў якасці будаўнічага аздобнага матэрыялу ў мазаіцы. Як вытворца млыноў для адходаў шкла, млын для адходаў шкла, выраблены кампаніяй HCM Machinery, забяспечвае добрую дапамогу ў перапрацоўцы адходаў шкла. Сёння мы прадставім вам працэс вытворчасці адходаў шкла для перапрацоўкі мазаікі.

1. Узбагачэнне фасфатнай пароды: узбагачэнне фасфатнай пароды — гэта першы этап апрацоўкі фасфатнай пароды, мэтай якога з'яўляецца аддзяленне карысных мінералаў ад прымешак у фасфатнай пародзе фізічнымі і хімічнымі метадамі. Распаўсюджаныя метады ўзбагачэння ўключаюць гравітацыйнае аддзяленне, флотацыю і магнітнае аддзяленне. Гравітацыйнае аддзяленне выкарыстоўвае розніцу шчыльнасці мінералаў у рудзе для падзелу, флотацыя выкарыстоўвае розніцу плавучасці мінералаў у рудзе для падзелу, а магнітнае аддзяленне выкарыстоўвае магнітную розніцу мінералаў у рудзе для падзелу.

2. Драбненне і здрабненне фасфатнай пароды: фасфатная парода пасля ўзбагачэння патрабуе здрабнення і здрабнення, каб лепш вызваліць карысныя мінералы з руды. Для драбнення фасфатнай пароды на часціцы патрэбнага памеру звычайна выкарыстоўваецца шчэкавая драбнілка, конусная драбнілка і іншае абсталяванне. Драбненне - гэта выкарыстанне буйных млыноў для вытворчасці і апрацоўкі фасфатнага парашка для дробнага здрабнення здробненай руды, каб яна адпавядала патрабаванням да тонкасці.

3. Вылугаванне фасфатнай пароды: вылугаванне з'яўляецца ключавым этапам апрацоўкі фасфатнай пароды, з дапамогай якога карысныя інгрэдыенты, такія як фасфат, могуць быць раствараны з руды. Звычайна выкарыстоўваныя метады вылугавання ўключаюць кіслотнае вылугаванне, шчолачнае вылугаванне і акісляльнае вылугаванне. Кіслотнае вылугаванне выкарыстоўвае кіслы раствор для растварэння фасфату, шчолачнае вылугаванне выкарыстоўвае шчолачны раствор для растварэння фасфату, а акісляльнае вылугаванне выкарыстоўвае акісляльнік для растварэння фасфату.

4. Асаджэнне і фільтраванне фасфатных руд: пасля вылугавання раствор карысных кампанентаў, такіх як фасфат, неабходна асаджваць і фільтраваць для аддзялення цвёрдых фасфатных прадуктаў. Асаджэнне - гэта выкарыстанне асадка для пераўтварэння фасфатнага кампанента раствора ў цвёрды асадак, а фільтраванне - гэта аддзяленне асадка ад раствора з дапамогай фільтруючага абсталявання.

5. Сушка і спяканне фасфатнай пароды: пасля фільтравання асадка яго неабходна высушыць і спякаць, каб атрымаць гатовы фасфатны прадукт. Сушка - гэта выкарыстанне сушыльнага абсталявання для выпарвання вады з асадка, а спяканне - гэта сушка асадка пры высокай тэмпературы, каб ён утвараў шчыльныя фасфатныя часціцы.

6. Апрацоўка хвастоў фасфатнай руды: у працэсе перапрацоўкі фасфатнай руды ўтвараецца пэўная колькасць хвастоў, якія ўтрымліваюць невынятыя мінералы і прымешкі. Каб паменшыць забруджванне навакольнага асяроддзя і марнаванне рэсурсаў, хвастоў неабходна апрацоўваць. Распаўсюджаныя метады апрацоўкі хвастоў ўключаюць складаванне хвастоў, перапрацоўку хвастоў і іх комплексную ўтылізацыю.

Працэс вытворчасці мазаікі з перапрацоўванага шкла: звычайна выкарыстоўваецца метад спякання і метад плаўлення, і метад вытворчасці спякання і керамічнай мазаікі ў асноўным аднолькавы. Асноўны вытворчы працэс заключаецца ў дробным здрабненні адходаў шкла ў млыне для шкла для задавальнення патрабаванняў да дробнасці шклянога парашка, а затым даданні пэўнай колькасці клейкага рэчыва (неарганічнага або арганічнага) і фарбавальніка або абескаляроўвальніка з дапамогай змяшальніка для змешвання да аднароднай масы. Сумесь прэсуецца ў розныя геаметрычныя формы метадам сухога прэсавання, а высушанае цела адпраўляецца ў ролікавую печ, печ з прасоўвальнай плітой і тунэльную печ пры тэмпературы 800-900 градусаў Цэльсія для спякання. Звычайна яно знаходзіцца ў зоне тэмпературы спякання на працягу 1,5-2,5 гадзін. Пасля астуджэння вырабы з печы атрымліваюць кантроль, размяшчэнне, сушку, праверку, упакоўку, захоўванне або завод, а некваліфікаваныя вырабы перапрацоўваюцца. Метад плаўлення заснаваны на выкарыстанні ў якасці асноўнай сыравіны адходаў шкла (колькасць людзей складае 25-60%), да якіх дадаецца пэўная колькасць кварцавага пяску, палявога шпата, вапняка, кальцынаванай соды і эмульсійнага агента, фарбавальніка, які з дапамогай механізму драбнення адходаў шкла ператвараецца ў аднародны парашок, а затым трапляе ў высокатэмпературную плавільную печ (тэмпература плаўлення 1400-1500°F) для расплаўлення ў аднародную шкляную вадкасць. Шкляная вадкасць паступае ў каландар і прэсуецца ў шкляны блок пэўнага памеру і формы, які адпраўляецца ў печ для адпалу. Адпаленыя вырабы можна захоўваць або дастаўляць пасля праверкі, размяшчэння і ўпакоўкі.

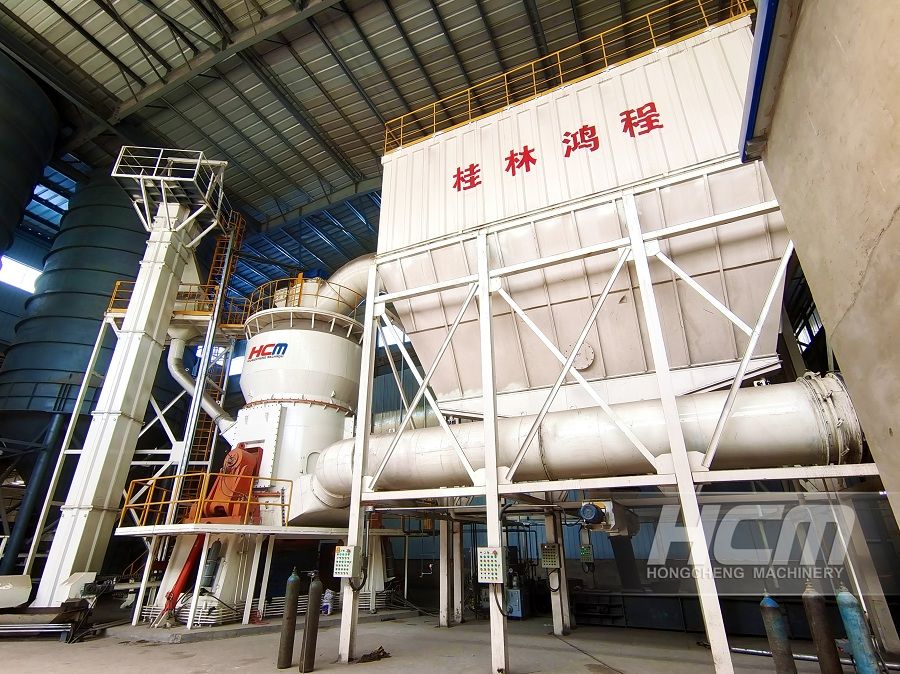

Перапрацоўка шкляных адходаў Шкляная мазаіка заснавана на драбненні шкляных адходаў у шкляны парашок. Шкляны млын — гэта вытворчае абсталяванне для перапрацоўкі шклянога парашка. Шкляны млын вырабляеццаHCM Machinery has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Час публікацыі: 08 студзеня 2024 г.